Pulverbeschichten

Oberflächenveredelung für Ihr Produkt

LM-Design bietet Ihnen mit zwei verschiedenen Pulverbeschichtungsanlagen die ideale Möglichkeit, Ihre Produkte im richtigen Look zu präsentieren. Dies geschieht durch das Pulverbeschichten. Besonders hervorzuheben ist der ideale Korrosionsschutz auf den Substraten. Die Vorbehandlung findet entweder durch eine automatische, chemische Reinigung statt oder durch eine händische Entfettung mit Reinigungsmitteln wie Ethanol oder Aceton. Hier wird oft in Verbindung mit einer Strahlung oder einem sogenannten Sweepstrahlverfahren gearbeitet.

CHEMISCHE 3-ZONEN VORBEHANDLUNG

TEILE BIS 3500 x 2000 x 1000 MM

TEILE BIS 100kg GEWICHT

KORROSIONSSCHUTZ DURCH NANOKERAMIK

Die automatische Pulveranlage

Die automatische Pulveranlage ist ideal geeignet für Serienteile und große Auflagen ihrer Produkte. Unsere Automatikanlage verbindet eine chemische 3-Zonen Vorbehandlung durch einen Entfettungsvorgang bzw. eine nanokeramische Vorbehandlung und einen 2-fachen VE-Spülvorgang (VE steht hier für voll-entsalzt). Der Korrosionsschutz der nanokeramischen Vorbehandlung ist auf eine lange Haltbarkeit ausgelegt. Der Schutz ist vergleichbar mit einer Zinkphosphatierung. Die maximalen Maße von Teilen für unsere Automatikanlage sind 3500 x 2000 x 1000 mm (Länge x Höhe x Breite). Das maximale Stückgewicht beträgt 100 kg.

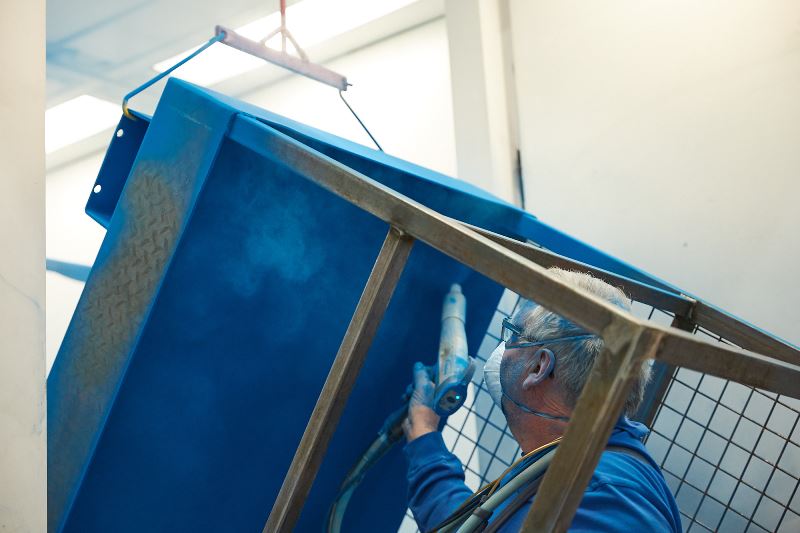

Die manuelle Pulveranlage

Die manuelle Pulveranlage hat keine automatische Entfettung. Hier wird die Vorbearbeitung händisch ausgeführt. Zumeist werden die Teile, die in der Handanlage bearbeitet werden zuvor gestrahlt oder geschliffen. Die Anlage ist vorzüglich geeignet für kleine Losgrößen pro Farbe oder aber für schwere und voluminöse Teile. Die maximalen Maße von Teilen für unsere Handanlage sind 7000 x 2000 x 1500 mm (Länge x Höhe x Breite). Das maximale Stückgewicht beträgt 350 kg.

HÄNDISCHE REINIGUNG

TEILE BIS 7000 x 2000 x 1500 MM

TEILE BIS 350kg GEWICHT

KLEINE LOSGRÖßEN

SCHWERE UND VOLUMINÖSE TEILE

INFO: Pulverbeschichten

Das Pulverbeschichten wird auch Pulverlackierung genannt. Es handelt sich hierbei um ein Beschichtungsverfahren. Dabei wird ein elektrisch leitfähiger Werkstoff wie Eisen oder Aluminium mit Pulverlack überzogen.

Die Pulverlacke, die zur Pulverbeschichtung verwendet werden, bestehen aus trockenen körnigen Partikeln, die aus Epoxid- oder Polyesterharzen zusammengesetzt sind. Es können aber auch andere Stoffe wie Polyamid, Polyurethan oder PVC als Pulverlacke verwendet werden.

Pulverbeschichtungsverfahren

Das Verfahren zur Pulverbeschichtung besteht aus mehreren Stufen: Oberflächenvorbehandlung, Applikation und Vernetzung.

Oberflächenvorbehandlung

Bei der Oberflächenvorbehandlung wird der Untergrund zur Beschichtung vorbereitet. Dabei werden zuerst Oberflächenverunreinigungen wie Fette oder Öle chemisch entfernt. Grobe Verunreinigungen wie beispielsweise Zunder oder Lackreste werden in einer mechanischen Vorbehandlung beseitigt. Dies wird durch Bürsten, Schleifen oder Strahlen erzielt. Wird die Reinigung und die Vorbereitung der Werkstücke unzureichend ausgeführt, kann es zur Ablösung des Pulverlacks sowie zur Bildung von Kratern kommen.

Die Reinigung erfolgt, indem die Oberfläche bespritzt oder getaucht wird. Im Anschluss wird die Konversionsschicht aufgebracht. Dadurch wird die Oberfläche rauer und die Lackanbindung verbessert sich. Für das Auftragen der Schicht werden zumeist Verfahren wie die Phosphatierung, Chromatierung, Anodisierung und Nanokeramik verwendet. Chromfreie Vorbehandlungsmethoden werden immer bedeutender. Bevor nun die Applikation durchgeführt wird, muss die Oberfläche durch einen Haftwassertrockner getrocknet werden.

Der Schritt „Applikation“ beschreibt das Verfahren der eigentlichen Beschichtung.

DAUERELASTISCH

KORRISIONFEST

STOßFEST

HOCHWERTIG

EMISSIONSFREI

LÖSEMITTELFREI

UMWELTFREUNDLICH

KOSTENGÜNSTIG

Aufladungsarten und Applikationsverfahren

Die eigentliche Beschichtung der Werkstücke kann durch unterschiedliche Aufladungsarten und Applikationsverfahren erfolgen.

Beim Verfahren der triboelektrischen Aufladung wird die Lackierpistole durch Berührung von Pulverpartikeln aufgeladen. Elektronen lösen sich aus dem Beschichtungsstoff. Für eine möglichst große Berührungsfläche ist der Kanal ringspaltartig oder spiralartig ausgebildet und mit Teflon beschichtet. So können die Lackteilchen von der Lackierpistole schneller getrennt werden. Die Pulverpartikel bleiben auf diese Weise geladen und das Pulver wird an der Düse zerstäubt.

Corona-Verfahren bei LM-Design

Beim Verfahren der Ionisationsaufladung werden die Pulverpartikel an einer Elektrode vorbeigeführt. Die Elektrode zeigt eine weiß-blaue Lichterscheinung, die sogenannte Corona. Die Luftionen werden dabei an die Partikeloberfläche angelagert. Es treffen nur 1 bis 3% der Luftionen auf Pulverteilchen.

Durch die gleichmäßige Aufladung der Pulverlackpartikel, die bei der ionenarmen Corona-Aufladung erzeugt wird, stoßen sich die Partikel ab und bilden eine Pulverlackwolke. Durch die Entstehung der Lackwolke gelangen die Partikel auf alle Oberflächen des Objekts. Da die Schichtbildung linear verläuft, die Stärke innerhalb der Pulverschicht jedoch abnimmt, ist die Dichte der Pulverschicht an den Kanten des Werkstücks höher. Dies ist der Grund für die Entstehung des sogenannten Bilderrahmeneffekts.

Vernetzung des Pulverlacks

Nach der Oberflächenvorbehandlung und Appilkation des Pulverlacks werden die beschichteten Werkstücke in einen Pulvereinbrennofen befördert. Im Ofen findet die Vernetzung, der letzte Schritt des Pulverbeschichtungsverfahrens statt. Bei einer Objekttemperatur von 140°C beginnen die Kunststoffteilchen im Pulverlack zu gelieren. Bei einer Objekttemperatur von rund 180°C vernetzen sich die Teilchen mit den anderen Festkörpern im Pulverlack. Es ensteht eine homogene Pulverlackschicht. Das Verfahren der Pulverbeschichtung ist mit diesem Schritt abgeschlossen. Es folgt die Qualitätskontrolle der pulverbeschichteten Oberfläche.

Aufbereitung und Förderung des Pulvers

Das aufzutragende Pulver wird vom Frischpulvergebinde über Pulverschläuche zu den Pulverpistolen gefördert. Pulver, das bei der Applikation nicht auf das Werkstück aufgetragen wird, wird durch einen regelmäßigen Luftabzug zur Aufbereitung transportiert. Es wird über das Pulvergebinde mit Frischpulver vermischt und gelangt so wieder in den Pulverkreislauf. Um die Eigenschaften des Pulvers zu erhalten, muss die Förderung und Aufbereitung schonend durchgeführt werden. Bei der Aufbereitung wird das Pulver mithilfe von speziellen Siebetypen erneut von Fasern, Grobpartikeln und Schmutz gereinigt. Das Rückgewinnungspulver wird im neuen Applikationszyklus mit dem frischen Pulver im entsprechenden Verhältnis vermischt.

Die Vorteile der Rückgewinnung bei LM-Design

LM-Design setzt eine Zyklonen-Rückgewinnung ein, das das wirtschaftliche und umweltgerechte Verfahren der Pulverbeschichtung durch seine vielen Vorteile unterstützt. Durch die Rückgewinnung und Wiederverwendung des Oversprays kann eine fast hundertprozentige Materialausbeute ohne Belastung von Luft und Wasser erzielt werden. Die daraus resultierende Reduzierung von unnötigem Abfall bei der Beschichtung ist ein weiterer umweltfreundlicher Aspekt. Auch aus Kostengesichtspunkten spricht die Rückgewinnung des Oversprays für sich.